保守サービス業務の改革によって企業価値を高める

製造業において、保守サービス業務を改革し営業~調達~設備設計~製造~品質管理~保守までのプロセス全体の最適を図り、企業価値を高めることが急務です。

初動の遅れ・技術情報未共有などに起因する保守ミス・突発対応多発による保守リソース不足・保守ノウハウの属人化など保守サービス業務の将来には多くの不安要素があります。保守サービス業務の改革によって、これら不安要素を取り除き、プロセス全体最適化を行い、企業価値の向上を目指す必要性についてまとめました。

尚、必要となる支援システムについては、掲載予定の次号 「保守サービス業務の革新によって企業価値を高める(システム支援)」 で詳細に説明したいと思います。

今回のブログは、製造業でも以下のような設備を開発製造され、得意先保守サービス業務を実施されているお客様を念頭において記載しています。

- 昇降機(エレベーター・エスカレーター)

- 食品関連梱包機(パッケージング装置)

- 医療機器(内視鏡、CT、MRI 等)

- インフラストラクチャー(スマートメーター、送配電関連装置)

- 自動倉庫

- プラント

- 製造ライン内設備

製造業において保守サービスは付帯業務ではありません。価値創造を行う業務です。

納品した設備に故障等の不具合が多ければ、顧客は次の設備更新で他のメーカーを選択する可能性があります。設備は、機能面の卓越性・先進性だけでなく、故障率の低さ・稼働可能時間の長さ等も重要な要素です。

顧客が望む設備選択基準は、設備性能が良く、故障も少なく、常に業界の新しい情報を提供してくれる会社の設備です。設備の顧客評価に関わる重点事項は、保守部門単独で改革できるものではありません。営業・調達・製品設計・製造・品質管理等の部門と保守部門が協力してこそ実行可能となります。

保守サービス要員に求められるのは、豊富な知識・経験・効率性・顧客満足度(コミュニケーション力:提案・報告)です。また経験の少ない若手に技術伝承を行う事が今後の課題となります。

保守部門は、ビジネスバリューチェーンの最後尾に位置しています。お客様と接することが多い営業部員と同じように【会社の顔】となります。

「はじめ良ければ終わりよし」というわけにはいかず、「はじめも終わりも全てよし」でなければ、会社として・設備としてのトータル評価で高得点を得ることはできないでしょう。保守サービス要員には、設備保守作業に加えて顧客満足度を向上させるいくつもの活動が考えられます。

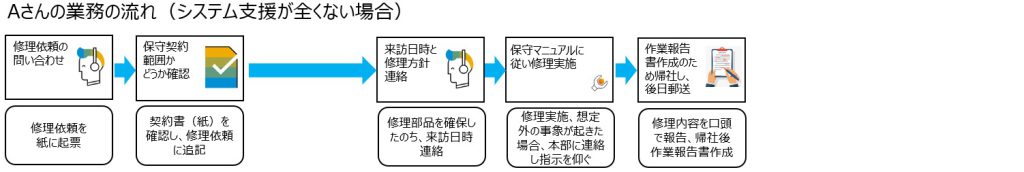

次の2つのケースを考えてみましょう。

保守サービスAさんの場合

修理依頼が着たので、保守契約書で契約の範囲内かどうかを確認の上、来訪日時を連絡します。現地で保守マニュアルに従って修理を行い、作業報告書を記載・顧客への原因/対処内容を説明の後、帰社し作業実績を入力します。

後日郵送にて作業実績を送付します。

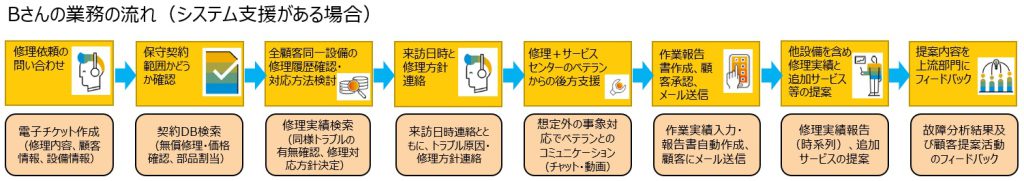

保守サービスBさんの場合

同じく修理依頼が着たので保守サービスで契約の範囲内かどうか確認し、次に過去に同様の修理実績があったのかどうか、全顧客の同一設備の修理履歴・対処内容を確認します。これらを踏まえて修理方針を立てたうえで顧客に来訪日時と修理方針を伝えます。

修理方針に従い現地で修理を行います。想定外の事象が起きた場合は、ベテランが後方支援してくれるサービスセンターにコンタクトをしてアドバイスをもらいます。

作業報告書を記載・顧客への原因/対処内容の説明に加えて、他設置設備を含めた修理実績の時系列報告を行い、追加サービスの宣伝、現時点での顧客の課題等を聞き取り、上流部門にフィードバックを行います。

作業報告書は、その場で作成し顧客のサインをもらったうえでメール送信を行います。

保守サービスBさんの対処方法が優れていることは言うまでもないと思います。

もちろん、それらを支援する組織・システムがあってこそ出来ることです。Bさんは、通常の営業が行う追加サービスの宣伝(新設備・新保守サービスの提案等)にまで踏み込んでいます。

また営業活動と齟齬が生じないように、上流工程へのフィードバックも行っています。

このように豊富な知識・経験・効率性・顧客満足度といった観点から、保守サービス要員に対する期待値は益々高まると思われます。

加えて、いずれの企業においても、ノウハウの継承は重要な課題となっています。業界特有の課題ですが、保守サービス業務を担当する社員の平均年齢は理由はさておき年々高くなる傾向があります。ベテランのノウハウをいかにして継承し、若手に伝承していくのかということも非常に重要な課題です。

保守サービス要員には限りがあるので、作業計画の平準化が必須です。そのためには突発的なトラブルを少なくしていく努力が必要です。

突発的な故障への対応は保守要員の平準化を妨げコスト UP となります。

基本的には、定期保守・故障予測による事前保守に対して人員を投入して平準化を目指すことが目標であることは言うまでもありません。また故障予測による定期保守推進は補充部品の調達・在庫管理コストの低減にもつながります。

ひとたび設備トラブルが起きれば、顧客は迅速な初動を期待します。保守契約書には、SLA として記載されていると思います。そのために、全国にサービスセンターを置くか、協力会社を使い初動の迅速性を担保されていると思います。

初動のためには、「Bさんの業務の流れ」で記載したように、、契約内容確認・過去修理履歴閲覧・コールセンターからの支援等のシステム支援が必要ですが、それらは次号に回すとして、作業の平準化はハードルの高い課題です。

一言に突発修理への対応と言っても、予測不可能な災害によるものと、単に設備固有によるものとでは対応の方法が全く異なります。ここでは、設備固有に起因する突発修理対応に対して記載したいと思います。

世の中の多くの文献等から、すでに知見を持たれていると思いますが、設備情報収集・分析を行い、設備故障を事前予知することが、現時点で最も優れた方法と考えられます。

設備にセンサーを取り付け、インターネット経由で情報を収集・分析し事前予知につなげることは技術的に可能です。設備設置場所によっては、インターネット接続が出来ない等がありますが、定期的な訪問で手作業により設備情報を収集する事で対応可能です。

故障原因となる要素さえ把握・情報収集できれば事前予知は可能で、それら情報を加味して、定期保守につなげることが出来ます。

あるべき保守サービス業務の検討には、全社を巻き込んで行う必要があります。

営業~設備設計~製造~品質検査~保守の全体プロセス最適化には上流部門の協力が必須です。

設備に関する技術情報は、上流から下流に流れますが、保守ノウハウ・実績(保守で蓄積された故障と設計・製造の因果関係情報、事前予知結果、)等は、体系的に整理され伝達されることにより、設計・品質部門にフィードバックされて設備の改革へのヒントとなり、営業部門にフィードバックされて営業活動への重要情報となります。

保守サービス業務で蓄積された情報は、設備が設計・製造された後、顧客においてどのように使用されているのかを把握するためには、なくてはならない情報で使い方次第で顧客満足度を左右するといっても過言ではありません。

このような観点から、すべてのプロセスにおいて共有すべき情報の定義と共有化方法検討が必要で、この事実を全社的に認識する必要性があります。

保守サービス業務を支援するシステム(海外も含めて)の統一性は、世界のお客さんに同じ品質の保守を提供するために必要です。

設備を海外に輸出している企業は、日本と同じ品質の保守サービス業務を展開・管理していく必要があります。海外子会社で販売した設備への保守対応を日本と同じように行うためには、日本と同様の保守プロセス定義が必要となります。

この活動には、各国の商習慣・カルチャー・言語の問題をについて考慮する必要がありますが、今回の記載からは除外しております。世界各地で同じ品質の保守を行う場合は、グローバルに統一したプロセスと支援システムが不可欠です。

システム開発・維持・改良をワールドワイドで行えるのは、世界の一握りの会社だけだと思います。通常は、パッケージをベースに検討していくのが、システム化の流れとなります。

システムについては、次号で記載しますので、しばらくお待ちください。