SAP ソリューション紹介 APO+アドオン機能

プロアクシアコンサルティングでビジネスソリューション事業部に所属しています M.H です。

今回は、以前携わったプロジェクトにおける SAP APO (Advanced Planning and Optimization) の導入とその際に構築した追加開発機能についてお話ししたいと思います。

これまでの経歴について

私は、SD (販売管理) を中心としたロジスティクス領域のコンサル・設計・開発者として24年ほど SAP に携わっています。

それ以前は、汎用機で生産 CIM システム構築、C/S で保健医療・大学生協システム開発で7年ほど経験しました。

最初の頃は ABAP 開発者として、Web Dynpro のトレーニングを受講したり、それに絡んで Java なども少し学んだりしました。10年ほど前からはロジコンサルとして、要件定義やアドオンや I/F の基本設計、移行など様々なことを担当しています。

今回のトピックを選んだ経緯について

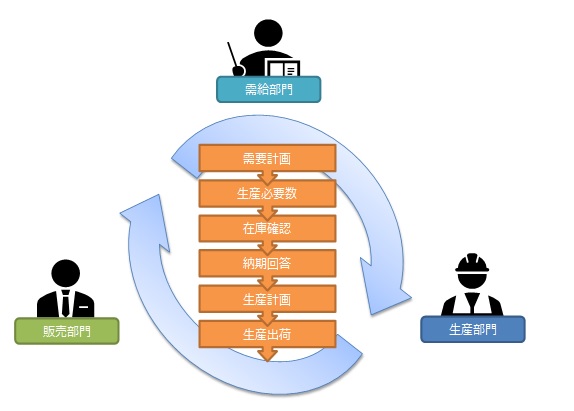

今回のトピックは、需給業務とそれを実現するシステムソリューション (APO +追加開発) です。製造業においては、販売と生産を繋ぐ架け橋として需給業務が重要な位置づけとなります。

私が以前参画しましたプロジェクトでの取り組みで非常に感銘を受けたものがございましたので、今回のトピックとしてご紹介したいと思います。

どのようなプロジェクトですか

ご紹介するプロジェクトとは、機械部品メーカーの新システム導入プロジェクトで、様々な改革テーマが掲げられていました。

需給部門を新たに立ち上げ、販売部門と生産部門の間に立つことで需要と供給をコントロールし、余剰在庫を削減するという事が最重要テーマでした。

なぜ需給部門が必要なのか

1個1個が少額な機械部品ビジネスにとって余剰在庫は特に問題視されており、経営課題の中の重要な1つでした。

現状を確認するために、余剰在庫やその他の問題について、販売部門、生産部門それぞれにヒアリングした結果、次のような事が明らかになりました。

| 課題/問題点 | 販売部門 | 生産部門 |

|---|---|---|

| 余剰在庫 | 顧客の注文にいつでも対応できるようにするためには在庫が必要。 また顧客の要求であれば急なキャンセルにも応じざるを得ない。 | 在庫責任は工場側にあるのに、販売部門からはキャパを超える生産依頼が来る。 また急なキャンセルも多くそのまま在庫になる。 |

| 出荷優先順位が不明 | 確度の高い注文を先に工場に伝えていても、後から来た大口の注文を工場側の判断で先に出荷するケースがある。 | 大口顧客への対応は必須だが、受注は直近になる事が大半で、優先順位が不明であれば大口を優先するしかない。 複数大口顧客の注文が多数あれば残業も増えコスト増になる。 |

| 支店ごとに立案される計画 | 各支店の中では販売計画を立てるが、全社的に計画を立てる訳ではない。 | 直近の受注情報を頼りに生産を行うため、中長期的な計画(設備・人員配置)が立てにくい。 |

プロジェクトの対応について

業務ソリューション

上記の課題を踏まえ、体制強化の施策として需給部門を設立することになりました。

需給部門は、販売と生産に対する第三者的な立場として機能することによって、以下のような期待効果が見込まれます。

| 効果 | 詳細 |

|---|---|

| 最適な生産必要数 | 販売部門から来る受注を一元管理し、優先順位を付け、生産能力に応じた必要数を算出し在庫を削減する。 |

| 負荷平準化 | 最適な生産数により生産部門は負荷が平準化される。結果として残業などのコストが抑えられる。 |

| 責任範囲の明確化 | 需給部門、販売部門、生産部門それぞれの責任範囲が明確となり、それぞれの目的・責任に集中する。 |

| 中長期計画の立案 | 需給部門にて全社的な中長期の需要を予測する事により、どの製品を作るための設備・人員を拡充する事が必要か計画が立てられる。 |

システムソリューション

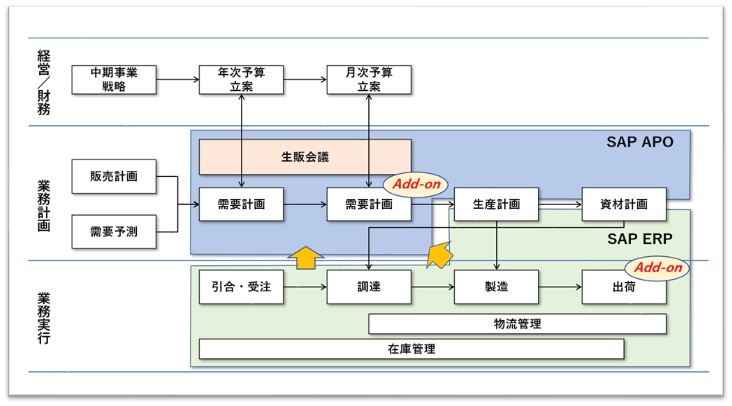

業務改革を支援するためのシステムソリューションとして、このプロジェクトでは SAP APO (Advanced Planner and Optimizer) が採用されました。(※:下記注記参照)

しかし、前段で挙げた課題や要件に対して SAP APO の標準機能のみで解決出来ない部分について、自社ビジネスの強みであると判断されたものは追加開発を行う事になりました。

また、追加開発の中には標準機能のモディフィケーションも含まれており、SAP 社の協力により実現したものもあります。

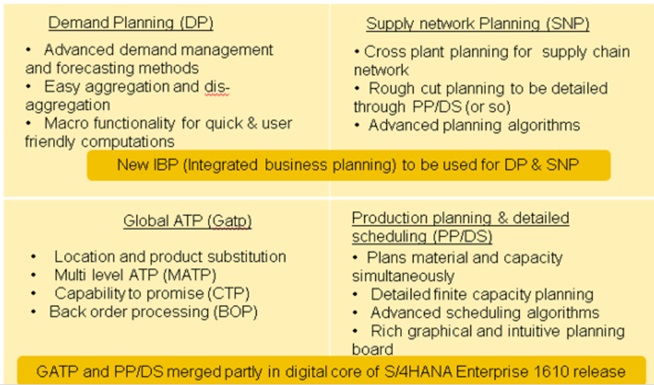

SAP APO とは

SAP APO は、SAP ERP から独立した製品で、SCM の基盤となるソリューションです。(※:下記注記参照)

販売計画、需要予測、供給配分などの機能を備えています。APO は計画系、ERP は実行系と役割分担があります。

APO は以下のような効果を狙った製品です。(注:公式サイトから引用)

1) 在庫レベルの削減

2) 製造原価の削減

3) 輸送コストの削減

4) 製造スループットの増加

5) サービス・レベルの向上

6) 製造利益の増加

7) 対資産投資効率の向上

8)経済環境の変化へのより迅速で柔軟な対応

追加開発機能

今回行った追加開発の主なものは、以下の通りです。

以下に1つずつ概要をご紹介します。

● 需要計画画面 (標準) の改造

APO には標準で需要計画を立案する画面が提供されていますが、ユーザが意思入れする自由度がそれほどありませんでした。

お客様の要件としては、システムで自動的に計算された需要数を正とするのではなく、関連部門間で合意した数量を設定すべきという事でした。その為、まず過去実績から需要数をシステムで自動的に算出しました。

次に需給・営業・工場にて生販会議を行い、誰に・何を・何個・売る (出荷する) かを決定しました。

その最終決定数を需要計画数として登録できるように、モディフィケーション開発しました。

● 出荷優先順位決定機能

この機能は実際の受注状況と生産状況、予め決められた出荷先優先順位 (マスタ) を考慮し、工場に出荷指示を出すという機能です。

これは、需給部門の設立や APO の導入による需要計画の精度向上を行ったとしても、受注の納期変更や生産の遅延をゼロにすることは難しいため、突発的な計画の変更が発生した場合に、改めて優先順位を考慮した最適な出荷指示を出しなおす目的で作られました。

結果的に巨大で複雑な機能になりましたが、お客様の改革テーマを実現するためには追加開発してでも必要な機能だと判断されました。

最後に

如何でしたでしょうか?

モディフィケーションまで含めた巨大なアドオン開発は、近年非常にまれだと思っています。

このプロジェクトでは、ビジネスにおける競争力となるコア業務に関しては、アドオン開発を行っても実現しなければならないというお客様の強い意志が感じられました。

今後もこのプロジェクトでの経験を活かして、お客様の「コア業務は何か?」を意識して、コンサルティングやソリューション提案が出来ればと思っています。

注記

SAP APO はすでにサービスを終了し、APO-DP/APO-SNP は IBP に移管、GATP は AATP に置き換え、PP/DS は S/4HANA に統合されています。

詳しくはコチラに記載があります。